Solid-Liquid Suspension#1

Solid-Liquid Suspension#1

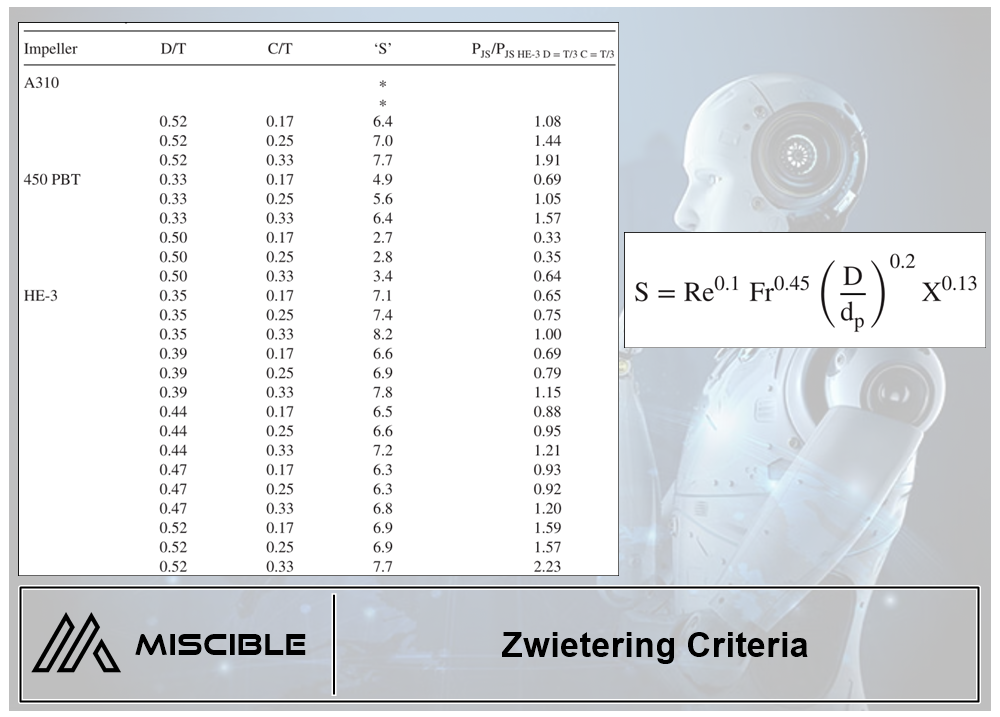

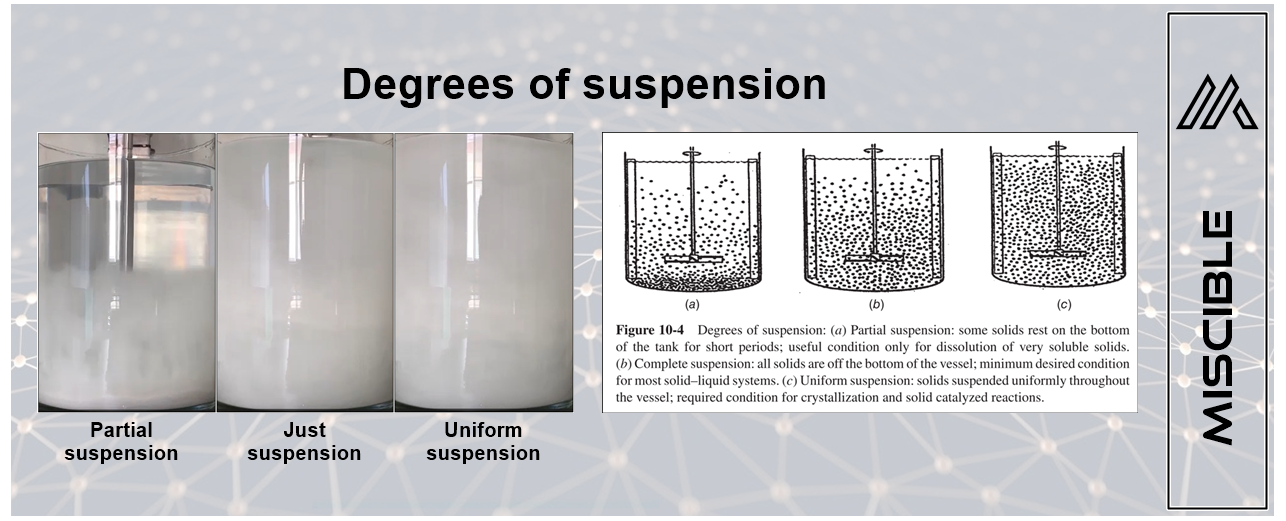

Degrees of suspension

ระดับของการกระจายตัว

..."กระบวนการผสมระหว่างของแข็งที่มีลักษณะเป็นผงกับของเหลว โดยมีวัตถุประสงค์ (Mixing Task) เพื่อการกระจายตัวของของแข็งในของเหลว ซึ่งทั่วไปเรียกว่ากระบวนการ solid-liquid suspension พบในอุตสาหกรรมการผลิตแป้งมันสำปะหลัง, อุตสาหกรรมการผลิตสี, หมึกพิมพ์ เป็นต้น หากอ้างอิงจากนิยามตามทฤษฎีของ ZWEITERING ซึ่งเป็นทฤษฎีที่ได้รับการยอมรับกันในวงกว้าง จะสามารถแบ่งระดับการกระจายตัวออกได้เป็น 3 ระดับ กล่าวคือ ระดับสภาวะการกระจายตัวบางส่วน (Partial suspension), ระดับสภาวะเริ่มการกระจายตัว (Just suspension) และ ระดับสภาวะการกระจายตัวแบบสม่ำเสมอ (Uniform suspension) และ เรียกความเร็วในสภาวะนั้นๆว่า ความเร็วการกระจายตัวบางส่วน (Partial suspension speed), ความเร็วเริ่มมีการกระจายตัว (Just suspension speed) และ ความเร็วการกระจายตัวแบบสม่ำเสมอ (Uniform suspension speed) ตามลำดับ นิยามดังกล่าวได้มาจากการสังเกตุการณ์จากการทดลองของ ZWEITERING ซึ่งมีขอบเขตของการทดลองในภาชนะใสขนาดเล็ก (จะกล่าวในครั้งถัดๆไป) ได้ความสัมพันธ์ในรูปแบบตัวแปรไร้หน่วยของค่าคงที่การกระจายตัว โดยทฤษฎีของ ZWEITERING จะเน้นไปที่ความสัมพันธ์ของสมการที่แสดงค่าความเร็วเริ่มมีการกระจายตัว (Just suspension speed) คือ เมื่อสภาวะที่มีของแข็งทั้งหมดลอยอยู่เหนือพื้นถังเป็นระยะเวลา 1-2 วินาที, โดยค่าความเร็วดังกล่าวจะเป็นแนวทางในการบ่งบอกได้ว่าระบบมีโอกาศในการเกิดสภาวะการกระจายตัวแบบสม่ำเสมอได้หากมีความเร็วมากกว่าความเร็วตั้งต้นนี้

สภาวะการกระจายตัวบางส่วน (Partial suspension) มีความสำคัญในงานจริงหรือไม่.? คำตอบคือ จากประสบการณ์กว่า 15ปี ของผู้เขียนไม่พบว่า กระบวนการผลิตใดมีความต้องการสภาวะการกระจายตัวบางส่วนเลย

สภาวะเริ่มการกระจายตัว (Just suspension) มีความสำคัญและจำเป็นอยู่บ้างในกระบวนการผลิตที่มีวัตถุประสงค์ในการป้องกันการตกตะกอน โดยส่วนมากจะกำหนดค่าความเร็วเริ่มมีการกระจายตัว (Just suspension speed) ไว้กับระบบอัตโนมัติ (Automation) โดยใช้ PLC ในการกำหนดเวลาการทำงาน (ซึ่งต้องสัมพันธ์กับระยะเวลาในการตกตะกอน) ว่าแต่ละวันจะเดินเครื่องที่ความเร็วรอบนี้กี่ครั้งต่อวัน ซึ่งจะกำหนดค่าความเร็วรอบให้สอดคล้องกับความถี่ของ VSD เพื่อสั่งให้สัญญาณ Analog ส่งสัญญาณ 4-20mA ในการควบคุมความเร็วตามต้องการ เป็นต้น

สภาวะการกระจายตัวแบบสม่ำเสมอ (Uniform suspension) ถือเป็นสภาวะที่มีความจำเป็นที่สุดของกระบวนการผสมที่มีวัตถุประสงค์เพื่อการกระจายตัวของของแข็งในของเหลว เนื่องจากระบบต้องการการกระจายตัวแบบสม่ำเสมอเพื่อการควบคุมคุณภาพ, เพื่อการเกิดปฏิกิริยาอย่างสม่ำเสมอ, เพื่อให้ระบบส่งถ่ายของเหลว (ปั้ม,วาล์ว,ท่อ) ไม่เกิดความเสียหาย เป็นต้น

ทั้งนี้ผู้เขียนมีข้อให้สังเกตุสักเล็กน้อยว่า สมการที่ได้จากความสัมพันธ์ของ ZWEITERING เป็นความสัมพันธ์ที่ได้จากการทดลองที่มีขอบเขต ซึ่งอาจจะมีข้อจำกัดในการนำไปใช้ เช่น ของเหลวในระบบต้องเป็นประเภท Newtonian Fluid หากจะนำไปใช้ในการกระจายตัวในระบบที่มีของเหลวเป็น Non Newtonian Fluid ก็อาจจะให้ไม่ได้ผลลัพธ์ที่ดี หรือ อาจจะใช้ไม่ได้เลย ตรงนี้เป็นข้อควรระวัง"...

สถาพร เลี้ยงศิริกูล